Question : que peut-on faire avec un vieux (millésime 84) moteur d'imprimante récupéré par Evaléco, un vieux bout de tube PVC sauvé de la benne à la déchetterie de Nice, un bâton de ski abîmé par la vie et le Mercantour, une modeste planche de contreplaqué et de vieilles vis qui n'avaient plus revu la lumière du jour depuis une génération ?

Indice : L'éolienne sur lowtechlab.org …

Hé oui, c'est reparti pour un tour ! Nous allons nous aussi construire une petite éolienne de récup' en suivant le tutoriel du Low Tech Lab.

Première étape : découpe du safran et du moyeu au SoFab, en respectant à la louche les cotes fournies sur le tuto mais avec la forme exacte de la section de l'axe du moteur.

OK, la découpe laser constitue une vilaine entorse à l'esprit low tech 🙂 mais acceptée pour cette fois car :

1) le logo pour cette machine de démo et dont j'espère qu'elle interpellera les foules était difficilement faisable à la main, avec ou sans scie sauteuse ;

2) cela permettait après le premier essai au Centifolab de tenter et tester un autre concept de moyeu à enfoncer directement sur l'axe du moteur ;

3) le perçage du moyeu, particulièrement important, est pour le coup parfait, orthogonal et symétrique (un résultat d'ailleurs également atteignable avec une perceuse à colonne et un peu de soin).

L'expérience est a priori réussie, reste à voir comment se passe la suite.

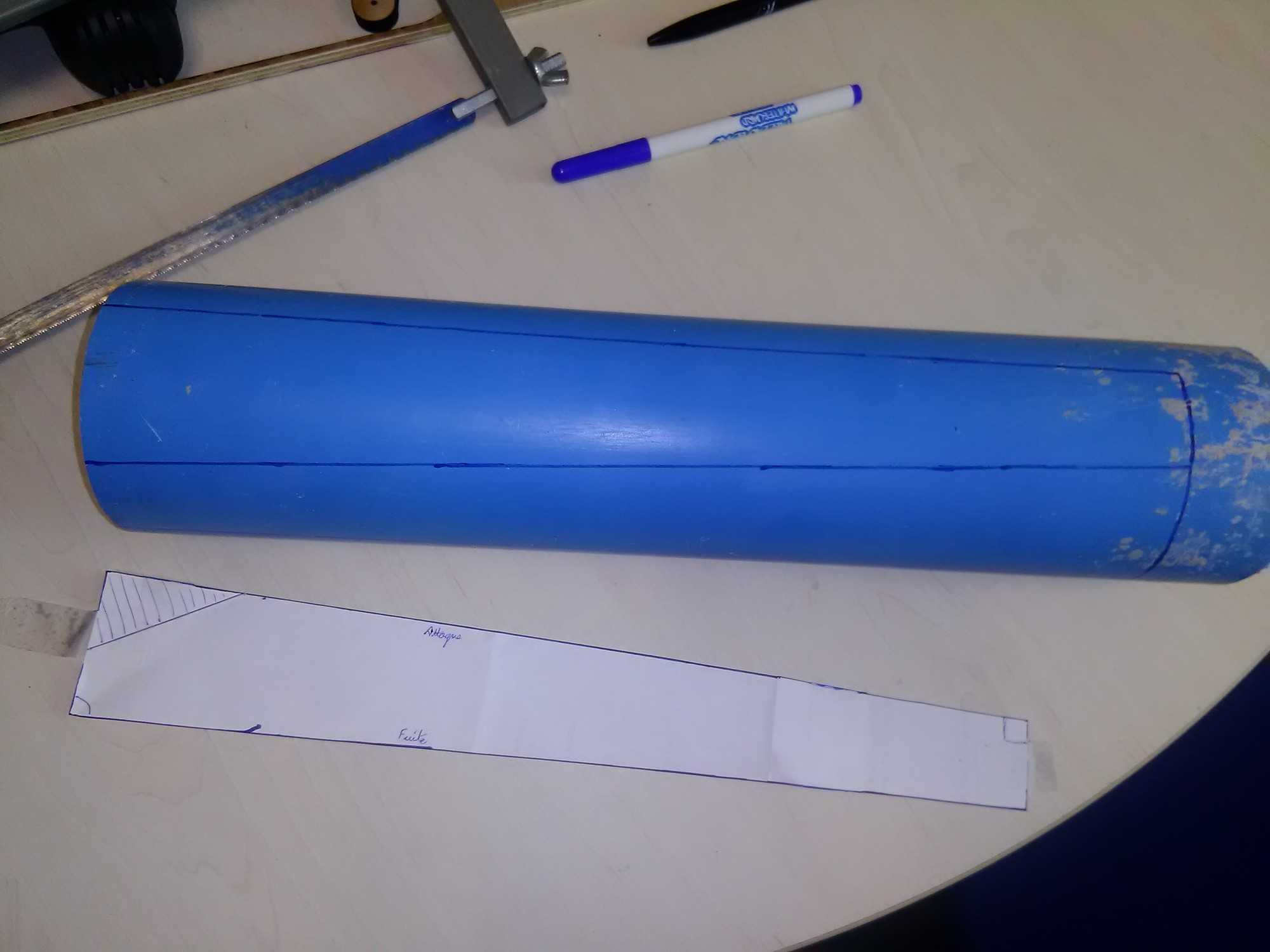

Ensuite vient le traçage et la découpe à la scie des pales dans le tube PVC ; attention à la chiralité et à la courbure : le patron doit être bien positionné, en gardant le bord de fuite le long d'une génératrice du tube !

Un ponçage rapide permet ensuite d'obtenir de belles arêtes bien lisses

– la faible épaisseur du PVC nous dispense ici (du moins je l'espère) d'affiner fastidieusement les bords de fuite au papier de verre.

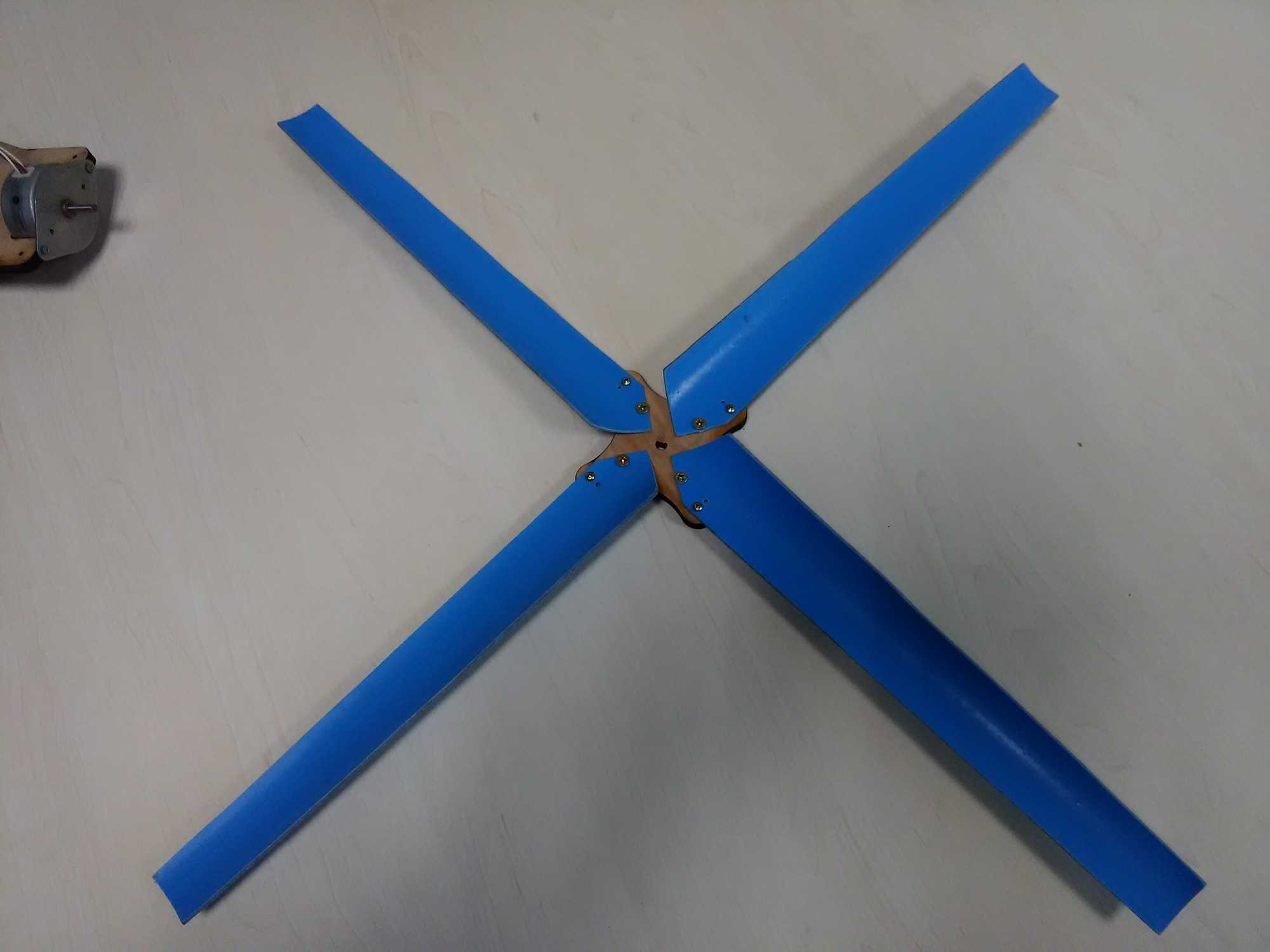

Une fois les pales percées vient le moment d'assembler le rotor, et la réponse à la question de tout à l'heure : avec des avant-trous aussi nets, le vissage est effectivement un jeu d'enfant et donne un résultat très propre

Deux conseils cependant :

– bien empiler et maintenir ensemble les 4 pales pour les percer toutes d'un coup, à l'identique et bien droit,

– percer vraiment au plus près possible du bord de fuite pour qu'il soit bien plaqué sur le moyeu et le plan de rotation de l'hélice.

On fixe le moteur et le bâton de ski au safran, on assemble le tout…

Et voilà le travail ! Reste à peindre le bout des pales (pour la classe ET la sécurité), la sortir à bout de bras pour vérifier qu'elle tourne (ben oui, quand même, hé !), terminer l’électronique et le câblage, et lui trouver un emplacement un peu venté.Il y a sans doute plusieurs raisons à cela :

– la paroi du tube était plutôt fine, 2mm d'épaisseur pour un diamètre de 100, ce qui donne des pales assez belles et légères ;

– le moyeu minimaliste permet au final un rotor complet extrêmement léger ;

– l'assemblage est parfaitement plan, semble très équilibré et tourne sans balourd perceptible. Bref, elle a du potentiel !